Ствольные материалы

Ствол — это трубка, в которой сгорает порох. Газы сгоревшего пороха выбрасывают из нее снаряд. От прочности ствола зависит безопасность охотника, а от правильности устройства ствола — сила и верность боя. Ствол — самая важная часть ружья.

Лучшим материалом для ствола является хорошая сталь, прочная, упругая и вязкая. Выделывается она очень многими фирмами: Витворт, Гадфильд, Сименс (по способу Мартина), Виккерс, Коккериль, Леопольд Бернар, Крупп, Пипер, Виттен, Бедер, Ижевским заводом и многими другими, в том числе и американскими.

|

|

Рис. 14 Выковка полос из железа и стали

|

Прибавлением к стали никеля, хрома, марганца, а в последние годы ванадия, вольфрама, молибдена удалось достигнуть поразительного улучшения во всех ее свойствах. В частности, при очень большом проценте никеля и особенно хрома удалось получить так называемую нержавеющую сталь, действительно совершенно не дающую ржавчины. На некоторые сорта такой стали не действует даже кипящая концентрированная азотная кислота.

Во многих образцах эта нечувствительность соединяется с превосходной прочностью и вязкостью, что так ценно для стволов. Такие стволы выделывают: Винчестер, Польдигютте (польди-антикорро). Крупп (нироста), Белер (антинит) и др.

|

|

Рис. 15. Сварка трех полос в ленты

|

|

|

Рис. 16. Сварка четырех полос и ленты в трубку

|

В 1912 г. мы испытывали около года стволы из стали поль-ди-антикорро. При стрельбе из них бездымным порохом стволы выдерживали такое испытание очень хорошо. Только узенькой полоской как раз по той плоскости, в которой вода соприкасалась с воздухом, на стали образовывался легкий светлый (желтый) налет, легко и бесследно стиравшийся пои чистке.

Крупповская сталь «нироста» еще лучше сопротивляется окислению.

Некоторым недостатком нержавеющих сталей можно считать естественно вытекающую из их свойств трудность окраски стволов.

У нас высоко ценится сталь Круппа с тремя кольцами; это — хороший сорт, но не лучше других первоклассных сортов, в том числе тигельной ижевской стали. Крупповская специальная сталь («3 кольца») очень подвержена ржавчине, и вязкость ее невелика при очень значительной крепости.

Лет 35—40 назад очень немногие заводы выделывали хорошую, вязкую ствольную сталь, и тогда для дробовиков лучшим материалом считался Дамаск, т. е. различным образом перекрученная и прокованная смесь железных и стальных полос (точнее говоря — из менее и из более углеродистой стали, так как химически чистое железо на поделки вообще не годится). Многие сорта Дамаска имеют очень красивый рисунок, по которому можно судить о том, насколько тщательно он обрабатывался.

На рис. 14 показано, как из нагретой пачки железных и стальных прутьев, связанных в шахматном порядке, постепенно выковывают сравнительно тонкую полосу. На рис. 15 видно, как из трех таких перекрученных в разные стороны (средняя — влево, крайние — вправо) полос (можно перекрутить и иначе) сваривают одну ленту, а на рис. 16—как свариваются в ленту 4 полосы и как из 4-полосной ленты сваривается трубка. Чем в большее число витков (иногда до 7 на 1 см) скручены полосы и чем больше взято полос (бывает до 6), тем мельче рисунок Дамаска.

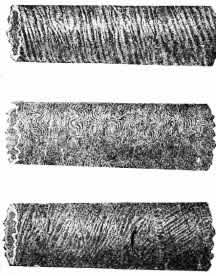

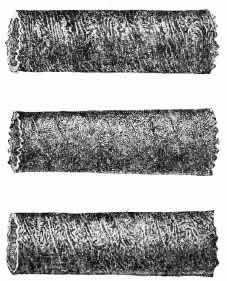

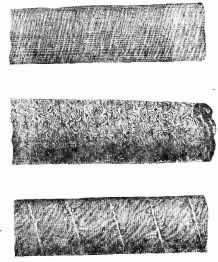

Из многочисленных сортов его с (разнообразными узорами и торговыми названиями мы здесь изображаем для образца несколько' наиболее распространенных английских и бельгийских сортов (рисунок образуется при протравке полосками железа и стали).

|

|

Рис. 17. Английские дамаски

|

|

|

Рис. 18. Английские дамаски

|

На рис. 17 верхняя фигура—так называемый проволочный однополосный, дешевый сорт; средняя фигура — букетный двухполосный, так называемый «бостон», среднего качества; нижняя— игольчатый трехполосный высокосортный, по типу близкий к дамаскам Леопольда Бернара и Леклера. На рис. 18 верхняя фигура—крупный гвоздевой двухполосный среднего качества; средняя фигура — букетный трехполосный, так называемый «кроле», высокосортный; нижняя — мелкий Гвоздевой трехполосный высокосортный.

На рис. 19 верхняя фигура—проволочный или витой однополосный дешевый ствол; средняя фигура — букетный трехполосный '(кроле) высокосортный Дамаск и нижняя фигура — так называемый ленточный однополосный дешевый дамаск.

Наконец, на рис. 20 показан бельгийский дешевый букетный двухполосный дамаск (бостон), а на рис. 21 — лучший бельгийский букетный шестиполосный дамаск, так называемый «розовый» (иногда неправильно — «турецкий»).

Кроме мелкости и отчетливости, правильность и .однообразие рисунка по всему стволу указывают на тщательность выработки на качество Дамаска.

Материал ствола очень важен для прочности его и для продолжительности службы. Но пока ствол не попорчен и не раздут, материал — будет ли это Дамаск, обыкновенная или нержавеющая сталь, — никакого влияния «а бой дробью или пулей не оказывает.

Мнение, будто бы из ружей с дамасковыми стволами нельзя стрелять бездымными порохами, совершенно вздорно.

Сталь стала вытеснять Дамаск, как материал дробовых стволов, только в начале XX столетия. Между тем охотничьи бездымные шороха вошли в широкое употребление в Западной Европе и в Америке с конца 1878 г., а у нас — с 1897 г. Следовательно, в большинстве случаев они употреблялись именно в да-масковых стволах.

Не менее вздорен и совет, даваемый иногда охотникам, не приобретать высокосортных ружей с дамасковыми стволами.

|

|

Рис. 19. Английские дамаски

|

|

|

Рис. 20. Бельгийский дамаск

|

|

|

Рис. 21. Бельгийский дамаск

|

Кроме того, как раз высокосортная сталь очень чувствительна к условиям обработки. При небрежном обращении ее очень легко совершенно испортить, чего по наружному виду узнать нельзя. Дамаск, как и простая углеродистая сталь, далеко не так чувствителен в этом отношении. Не далее, как лет пять назад, нам прислали для экспертизы три ружья модели «Б» ТОЗ, разорвавшиеся в патронниках. При анализе в наших крупных лабораториях оказалось, что все стволы этих ружей сделаны из вполне доброкачественной стали, но казенные концы стволов портились резким перегревом — очевидно, при пайке крюков медью. Теперь ставится для пайки электрическая печь, автоматически не допускающая перегрева.

Из обыкновенных сталей до сих пор лучшей, но и самой дорогой считается старейшая ствольная сталь Витворта, прессованная в жидком виде, не столько по цифрам прочности, сколько по необычайной однородности и вязкости. Современные ствольные стали почти все хороши, если не испорчены перегревом при пайке или других работах. На свои новые дробовые двустволки Винчестер ставит стволы с пределом крепости не ниже 80 кг на мм2.

Таблица 12. Свойства ствольных материалов

|

Сорт ствольного материала

|

Предел упругости (кг на мм2)

|

Предел крепости (кгна мм2)

|

Удлинение (в проц.)

|

Сжатие (в проц.)

|

| Разные дамаски |

22—37

|

40-48

|

14—19

|

|

| Берданки (4,2-линейные винтовки) |

23-28(31)

|

47-63

|

8-16

|

48-68

|

| Трехлинейки (7,62-мм винтовки) закаленные |

60

|

85 ,2

|

12,7

|

44,8

|

| Трехлинейки (7,62-мм винтовки) отожженные |

45,2

|

65

|

20

|

52,6

|

| Круппа лучшая ствольная прямо от ствола |

56,9

|

97,3

|

10,7

|

—

|

| Круппа лучшая ствольная отожженная |

46,9

|

86,3

|

14,3

|

—

|

| Ижевская-мартеновская для дробовиков (по довоенным испытаниям тульского завода) неотожженная |

56

|

79,2

|

17,2

|

60

|

| Ижевская-мартеновская для дробовиков (по довоенным испытаниям тульского завода) отожженная |

40

|

62

|

24,5

|

60

|

| Ижевская-мартеновская № 6 поданным Ижевского завода 1925 г. |

28-38

|

60-65

|

16

|

40

|

|

То же № 6,5 |

29-39

|

65-70

|

15

|

40

|

| Винчестера обыкновенная |

27,7

|

41,6

|

—

|

—

|

| Винчестера никелевая для сильных винтовок |

62,3

|

76,2

|

—

|

—

|

| Бёлера «блитц» (по опытам ТОЗ) . |

46

|

66

|

18

|

61

|

| Бёлера «антинит» (нержавеющая) то же |

82

|

97

|

15

|

49

|

| Круппа нержавеющая V1 M (данные фирмы) |

60

|

80

|

14

|

50

|

| Круппа нержавеющая V5 M (данные фирмы) |

05

|

70

|

1

|

69

|

Из таблицы 12 видно, что даже и низкие сорта Дамаска обеспечивают стволам достаточную прочность при нормальных зарядах как черного, так и бездымного порохов, конечно, если стволы не испорчены шустованием, пересверловкой и вообще ненадлежащим обращением. При случайных же закупорках стволов грязью и т. п., а также при нелепых зарядах, вроде смешения черного и бездымного порохов, применения пистолетных нитропорохов и т. п., разрывает и крупповскую сталь «три кольца», и всякую другую.

Состав сталей сложен. Главная примесь, повышающая прочность стали, — углерод, но в больших количествах он делает сталь жесткой и хрупкой. Марганец, никель повышают прочность стали, сера же и фосфор — крайне вредные примеси, делающие сталь ломкой и хрупкой, и количества их ни в каком случае не должны превышать 0,04 проц. для серы и 0,05 проц.. для фосфора ((желательны еще меньшие количества).

Таблица 13. Состав ствольных сталей

|

Углерод

|

Марганец

|

Кремний

|

Никель

|

Сера

|

Фосфор

|

|

| Ижевская-мартеновская № 6 |

0,42

|

0,50

|

0,20

|

_

|

до 0,04

|

до 0,05

|

|

0,47

|

0,70

|

0,30

|

—

|

—

|

||

| То же № 6,5 |

0,48

|

0,50

|

0,20

|

—

|

до 0,04

|

до 0,05

|

|

0,55

|

0,70

|

0,30

|

—

|

—

|

—

|

|

| Круппа специальная |

0,61

|

0,65

|

0,434

|

—

|

—

|

—

|

| Нержавеющая «антинит» |

0,177

|

0,49

|

0,299

|

8,51

|

—

|

—

|

| Нержавеющая «антикорро» завода Польдигютте . |

0,145

|

0,50

|

0,45

|

7,78

|

—

|

-

|

В современных нержавеющих ствольных сталях имеется от 13 до 15 проц. хрома и примесь никеля.

Ствольный материал работает в особо неблагоприятных условиях: напряжения его по внезапности приближаются к ударам, при работе (выстреле) он подвергается высоким температурам, наконец, частая смена напряжения и покоя очень невыгодна для металла.

Из механических свойств металла для ствола важно не только прочное сопротивление или крепость на разрыв, но и то, чтобы не изменялся калибр, не происходило раздутий, т. е. чтобы те растяжения, которые неизбежны при сильных давлениях, уничтожались по прекращении давлений. Другими словами, нужна высокая граница упругого сопротивления (или предел текучести). Именно она полнее всего обеспечивает продолжительность службы ружья. Но безопасность требует, кроме того, чтобы материал был не хрупок, но обязательно вязок, тягуч. Это определяется способностью бруска из этого металла вытягиваться! и утончаться, прежде чем наступит разрыв: чем больше вязкость материала, тем больше он может удлиниться и соответственно сжаться в поперечнике до разрыва. Пределы упругости и крепости принято давать в килограммах на мм2 (значит, увеличив цифры эти в 100 раз, получим напряжение в кг на см2 или в атмосферах), а удлинение и сжатие—в процентах к первоначальному размеру испытуемого стержня.